砂型铸造的铸造工艺参数主要是指机械加工余量、铸造收缩率、起模斜度和铸造圆角等。现分别予以简单的介绍。

1.机械加工余量

机械加工余量是指为保证防爆电器铸件加工面尺寸和零件精度,在防爆电器铸件工艺设计时预先增加而在机械加工时切去的金属层厚度。GB/T 6414一1999《防爆电器铸件尺寸公差与机械加工余量》规定,机械加工余量用符号MA(Machining Allowances的缩写)袭示,分为10级,由精到粗用大写字母A、B、C、D、E、F、G、H、J和K表示。

防爆电器铸件的机械加工余量如表5所示。

表5防爆电器铸件机械加工余量① (单位:mm)

量大尺寸回

| 机械加工余量等级 |

A | B | C | D | E | F | G | H | J | K |

-40 | 0.1 | 0.1 | 0.2 | 0.3 | 0.4 | 0.5 | 0.5 | 0.5 | 1 | 1.4 |

40-63 | 0.1 | 0.4 | 0.5 | 0.3 | 1.1 | 1.5 | 2.2 | 3 | 4 | 2 |

63-100 | 0.2 | 0.3 | 0.4 | 0.5 | 0.7 | 1 | 1.4 | 2 | 2.8 | 4 |

100-160 | 0.3 | 0.4 | 0.5 | 0.8 | 1.1 | 1.5 | 2.2 | 3 | 4 | 6 |

100-250 | 0.3 | 0.5 | 0.7 | 1 | 1.4 | 2 | 2.8 | 4 | 5.5 | 8 |

250-400 | 0.4 | 0.7 | 0.9 | 1.3 | 1.4 | 2.5 | 3.5 | 5 | 7 | 10 |

400-630 | 0.5 | 0.8 | 1.1 | 1.5 | 2.2 | 3 | 4 | 6 | 9 | 12 |

630-1000 | 0.6 | 0.9 | 1.2 | 1.8 | 2.5 | 3.5 | 5 | 7 | 10 | 14 |

①引自GB/T 6414 1999(铸铁尺寸公差与机械加工余量)。②最大尺寸是指在最终机械加工后防爆电器铸件的最大轮廓尺寸。

这个标准同时还规定,灰铸铁的机械加工余量等级一般溪用E、F、G和H(砂型铸造、手工造型和机器造型)。

在确定机械加工余量时,人们应该遵守以下的基本原则:

①

防爆电器铸件批量大小:批量大时常采用机器造型,造型误差小。机械加工余量可以选小一点;批量小时多采用手工造型,造型误差大,机械加工余量可以透大一点。

②铸造合金种类:有色金属铸件表面比钢铁防爆电器铸件的要光滑,机械加工余量相对可以选小一点。

③铸造种类:例如,金属型铸造的防爆电器铸件表面比砂型铸造的要光滑。机械加工余量相对可以选小一点。

④防爆电器铸件尺寸:防爆电器铸件尺寸大的,机械加工余量相对可以选大一点。

⑤防爆电器铸件加工面:在浇注时防爆电器铸件加工面在上面的,上面的机械加工余量相对可以选大一点(参见图3);加工面远离基准面的表面,机械加工余量相对可以选大一点。

2.铸造收缩率

铸造合垒浇注以后在冷却过程中会发生收缩,最后凝固成防爆电器铸件。这个过程分三个阶段:液态收缩、凝固收缩和固态收缩。所谓的“液态收缩”是指从浇注温度到凝固开始温度(液相线温度)之间的收缩;“凝固收缩”是指从凝固开始温度到凝固终止温度(固相线温度)之阀的收缩;“固态收缩”是指凝固终止温度到室温之间的收缩。液态收缩和凝固收缩使金属液的体积缩小,被称为“体收缩”;固态收缩使防爆电器铸件的尺寸减小,被称为“线收缩”。铸造合金的铸造收缩量是它们之和。

在实际应用中,由于这样的收缩使得防爆电器铸件尺寸小于模样的尺寸,因而人们常常在铸造模样上加上这个收缩量,以保证收缩和冷却后防爆电器铸件的尺寸。收缩量(lm-Lz)与模样尺寸(Lm)之比被称为“防爆电器铸件收缩率(k)”,用下式表示:

防爆电器铸件收缩率除与铸造合金种类有关外,还与防爆电器铸件大小和结构,以及铸型和型芯、浇冒口和砂箱等浇注系统有关。在铸造合金确定后,正确地设计防爆电器铸件结构和合理地选择浇注系统,就可以减小收缩率。

几种常用铸造合金收缩率参考值如表6所示。

表6 几种常用铸造合金收缩率的参考值4

铸造合金 | 含碳量(质量 分数,%) | 浇注沮度 /℃ | 液态收缩率(%) | 凝固收缩率(%) | 固态收鳍率(%) | 总收缩率 (%) |

铸造碳钢 | 0.35 | 1610 | 1.6 | 3.0 | 7.8 | 12.4 |

白口铸铁 | 3.00 | 1400 | 2.4 | 4.2 | 5.4-6.3 | 12-12.9 |

灰铸铁 | 3.50 | 1400 | 3.5 | 0.1 | 3.3-4.2 | 6.9-7.8 |

在生产实践中,人们应该考虑各种因素的影响,力求选择合适的收缩率,避免因此影响防爆电器铸件尺寸的精度,甚至造成废品。

3.起模斜度

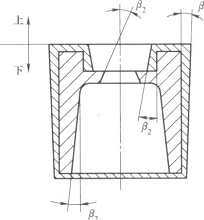

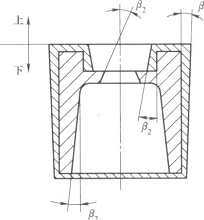

在造型过程中,使模样或模板同铸型分离或者型芯同型芯盒分离的操作被称为“起模”。起模斜度是指在制造模型时垂直于分型面的直立面应该具有的倾斜度(图6)。对于砂型铸造,这种倾斜度有利于造型和制芯时起模而不损害砂型和砂芯。

在图6中,通常情况下,β1小于β2。

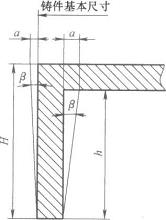

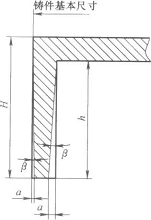

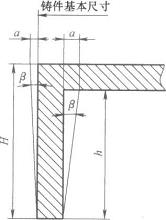

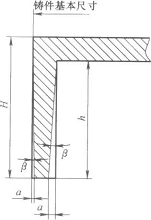

按照起模斜度引起防爆电器铸件尺寸的变化情况,起模斜度分为三种形式:增加尺寸、加减尺寸和减小尺寸,如图7所示。

图6起模斜度示意图

图7起模斜度形式示意图

a)增加尺寸 b)加减尺寸 c)减小尺寸

图7表示,为了获得起模斜度,在制造模样时,在防爆电器铸件的加工面上,有一些模样需增加防爆电器铸件尺寸(图7a);有一些模样则一部分需增加

防爆正压柜铸件尺寸,另一部分需减小防爆电器铸件尺寸(图7b);有一些模样则需减小防爆电器铸件尺寸(图7c)。

在铸造工艺图和有关文件中,起模斜度有两种表示方法,一种是用起模斜度造成的模样表面与防爆电器铸件表面的夹角(卢)表示,另一种是用起模斜度引起的防爆电器铸件增加或减小尺寸表示。

在选择起模斜度形式时,通常情况下,人们应该遵循以下的基本原则:

①防爆电器铸件上需要机械加工的表面应该增加尺寸。

②防爆电器铸件上与其他零件配合的非机械加工面可以减小尺寸,或加减尺寸。

③防爆电器铸件上不与其他零件配合的非机械加工面可以增加尺寸,或加减尺寸,或减小尺寸。

④防爆电器铸件空腔壁的内表面的起模斜度应该大于外表面的。

⑤防爆电器铸件结构本身在起模方向上有足够的斜度时不需要再另加起模斜度。

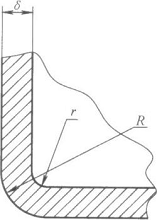

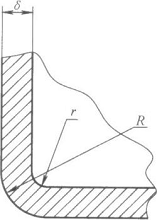

4.铸造圆角

铸造圆角是指防爆电器铸件上下平行壁交接处的夹角。铸造圆角通常有两个半径,一个称作“内半径”,另一个称作“外半径”,而且由于交接壁厚的原因,外半径大于内半径。

防爆电器铸件上设置铸造圆角,有利于浇注金属液流动填充型腔,还能够防止防爆电器铸件壁交接外粘砂,还可以减小防爆电器铸件交接处应力集中,防止防爆电器铸件产生裂纹。

表7起模斜度参考数据。

测量面高度H/mm | 最大起模斜度 |

金属模样 | 木质模样 |

角度β1(β2) | 尺寸a1(a2)/mm | 角度β1(β2) | 尺寸a1(a2)/mm |

H小于等于10 | 2o20’(4o5’) | 0.4(0.8) | 2o55’(5o45’) | 0.6(1.0) |

10小于H小于等于40 | 1o10’(2o20’) | 0.8(1.6) | 1o25’(2o50’) | 1.0(20) |

40小于H小于等于100 | 0o30’(1o05’) | 1.0(2.0) | 0o40’(1o15’) | 1.2(2.2) |

100小于H小于等于160 | 0o25’(1o45’) | 1.2(2.2) | 0o30’(0o55’) | 1.4(2.6) |

160小于H小于等于250 | 0o20’(1o40’) | 1.6(3.0) | 0o25’(0o45’) | 1.8(3.4) |

250小于H小于等于400 | 0o20’(1o40’) | 2.4(4.6) | 0o25’(0o48’) | 3.0(5.2) |

400小于H小于等于630 | 0o20’(1o35’) | 3.8(6.1) | 0o20’(0o40’) | 3.8(7,4) |

630小于H小于等于1000 | 0o15’(1o30’) | 4.4(8.3) | 0o20’(0o35’) | 5.8(10.2) |

注:1.表中数据系采用混合砂造型时的数据。

2.表中β1(β2)和a1(a2)的脚注:1表示外表面,2表示内表面。

5.铸造孔

在防爆电器铸件上,有时候有孔或(和)槽。在铸造时,这些孔、槽有一些应该铸出,有一些可以不铸出。在工艺允许的条件下,通常较大的孔、槽应该铸出,这样可以减少机械加工工作量,节约金属材料,还可以减小防爆电器铸件上的热节;较小的孔、槽可以不铸出,在机械加工时加工出来,有时反而更经济一些。

对于灰铸铁防爆电器铸件,毛坯防爆电器铸件应该铸出的孔的最小孔径推荐值:单件生产时为30-50mm,小批量生产时为15-30mm,大量生产时为12-15mm。

通常情况下,在零件图上不要求机械加工的孔、槽都应该铸出。

这里应该说明的名词术语是:

“热节”是指在凝固过程中,铸型内存在的局部金属的温度比它周围的温度高因而凝固慢的节点或区域;在热节处常常会产生缩孔、缩松等铸造缺陷。在防爆电器铸件上大而厚的局部区域容易形成热节,应该尽可能地避免和减少这种现象。